KDS Metrology Management – Sicherstellung der hervorragenden und zuverlässigen Produktqualität von KDS-Traktionsmaschinen

2025-09-26KDS Metrology Management – Sicherstellung der hervorragenden und zuverlässigen Produktqualität von KDS-Traktionsmaschinen

Die Verbesserung der Produktqualität ist untrennbar mit Daten verbunden, und Daten stammen aus Messungen. Daher kann es ohne Messung keine Verbesserung geben.

Im Produktions- und Lieferprozess sind produzierende Unternehmen in der Regel mit den folgenden zwei Arten von Qualitätsrisiken konfrontiert:

1. Qualitätsrisiko des Herstellers (α-Risiko)

Während des Produktionsinspektionsprozesses identifizieren Mitarbeiter oder Inspektoren qualifizierte Produkte fälschlicherweise als unqualifizierte, was zu zusätzlichen Nacharbeits- oder Ausschusskosten und steigenden Betriebskosten führt.

2. Kundenqualitätsrisiko (β-Risiko)

Während des Produktionsinspektionsprozesses identifizieren Mitarbeiter oder Inspektoren unqualifizierte Produkte fälschlicherweise als qualifizierte Produkte, die dann an Kunden oder an den Standort geliefert werden, was die Qualitätsrisikokosten des Kunden erhöht.

Im Allgemeinen handelt es sich bei diesen beiden Qualitätsrisiken um ein Paar widersprüchlicher Variablen, und ihre Beziehung ähnelt einer Wippe: Wenn das Qualitätsrisiko des Produzenten zunimmt, nimmt das Qualitätsrisiko des Kunden ab. Wenn das Qualitätsrisiko des Produzenten sinkt, steigt das Qualitätsrisiko des Kunden.

Der Idealzustand ist sicherlich α = β = 0. Die tatsächliche Situation hängt davon ab, ob die Produktqualitätsindikatoren genau gemessen und beurteilt werden können, und die wichtigste Grundlage für eine genaue Messung ist „Messwerkzeuge mit präziser Genauigkeit“. Die Gewährleistung dieser Grundlage übernimmt die messtechnische Prüfleitung der KDS-Qualitätssicherungsabteilung.

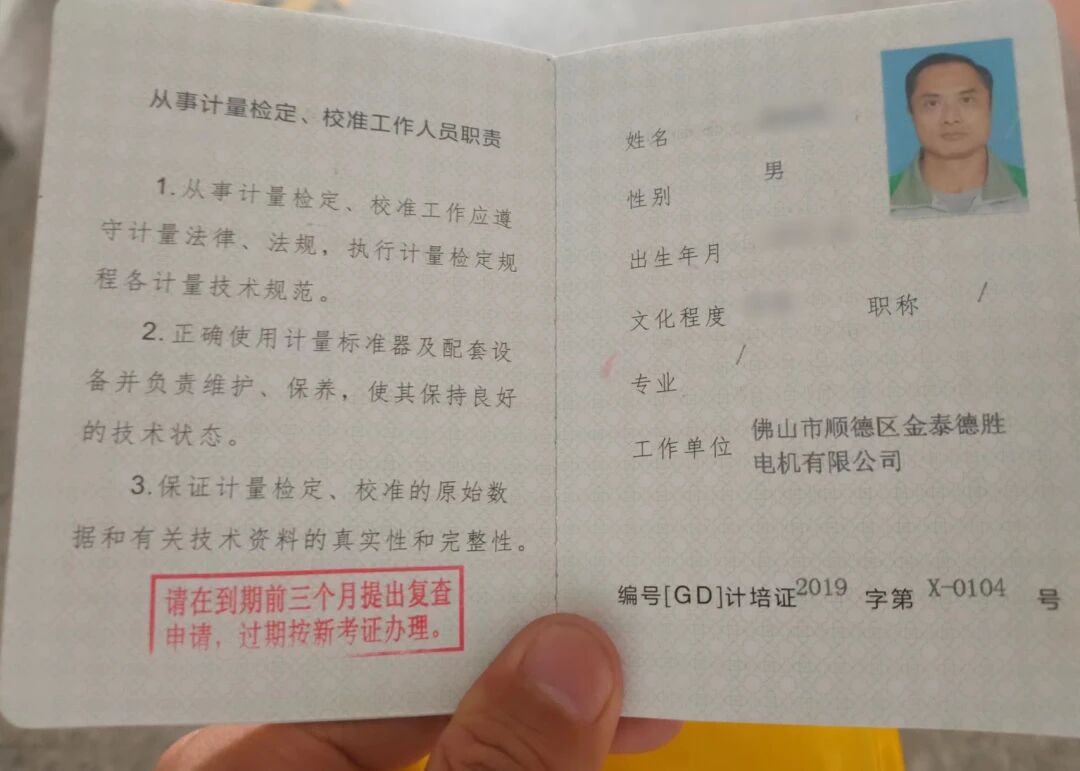

Konforme messtechnische Qualifikationen

KDS verfügt über Kalibrierungsqualifikationen für Messgeräte in Kategorien wie Länge, Mechanik und Elektromagnetismus, die von nationalen gesetzlichen Institutionen genehmigt wurden. Es führt messtechnische Arbeiten in strikter Übereinstimmung mit den einschlägigen nationalen Gesetzen und Vorschriften durch. KDS bietet zeitnahe Kalibrierung und Messtechnik für längenbasierte Prüfgeräte (verschiedene Messschieber, Mikrometer, Endmaße und Stäbe zur Dimensionserkennung) in Produktionswerkstätten und Qualitätssicherungsabteilungen, mechanische Geräte (Drehmomentschlüssel und Torsionsmesser zur Drehmomenterkennung) und elektromagnetische Geräte (Stehspannungsprüfgeräte, Brücken und Kapazitätsmessgeräte für elektrische Leistungstests).

Erfahrenes und professionelles Messtechnik-Team

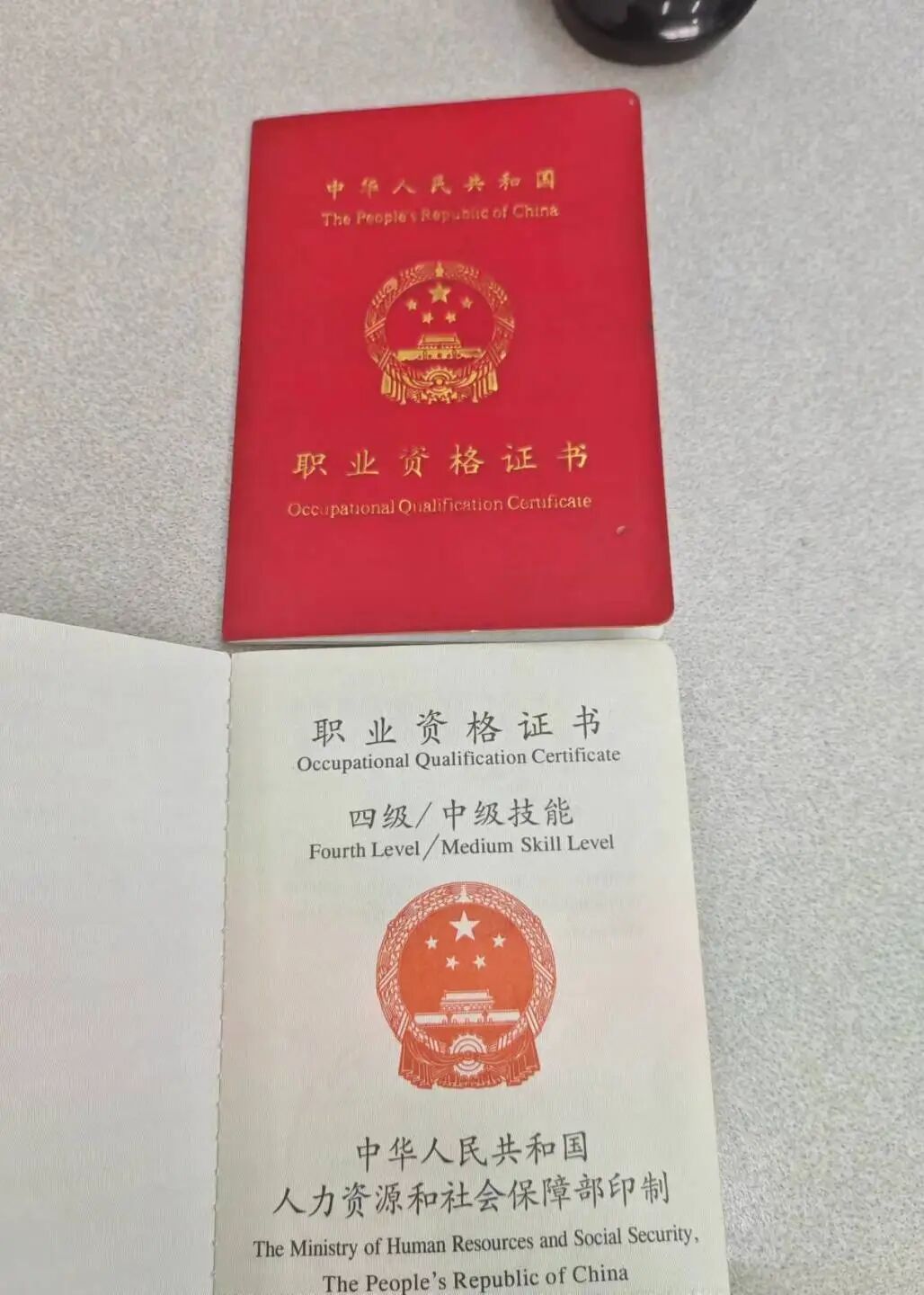

Die Messtechnikingenieure von KDS verfügen über Qualifikationszertifizierungen für die Messtechnik von nationalen professionellen Zertifizierungsinstituten und verfügen über mehr als 10 Jahre professionelle Kalibrierungstheorie und praktische Erfahrung in verschiedenen Messgeräten, einschließlich der Kategorien Länge, Mechanik und Elektromagnetismus.

Relevante Zertifikate

Hochpräzise messtechnische Prüfgeräte

Das KDS-Metrologielabor ist mit verschiedenen hochpräzisen messtechnischen Standardprüfgeräten ausgestattet, wie zum Beispiel:

• Ein Multifunktionskalibrator mit einer Genauigkeit von 0,1 %, der verschiedene elektrische Messgeräte genau kalibrieren kann;

• Ein Präzisionskalibrator für Spannungsfestigkeitsprüfer mit einer Genauigkeit von 0,5 %, der verschiedene Spannungsfestigkeitsprüfer am Produktionsstandort genau kalibrieren kann;

• Ein kompletter Satz hochpräziser Standardendmaße der Güteklasse 4 und Klasse 2 zur Kalibrierung längenbasierter Instrumente;

• Ein digitales Präzisions-Drehmomentmessgerät der Klasse 1 zur genauen Kalibrierung von Drehmomentschlüsseln.

KDS-Messstandardinstrumente unterliegen einer regelmäßigen Überprüfung durch nationale gesetzliche Messinstitute auf oder über der Kreisebene in strikter Übereinstimmung mit den relevanten nationalen Gesetzen und Vorschriften, um die Zuverlässigkeit der Standardprüfgeräte und die Rückverfolgbarkeit der Prüfdaten sicherzustellen.

• Multifunktionskalibrator mit einer Genauigkeit von 0,1 % zur genauen Kalibrierung elektrischer Instrumente wie Multimeter

• Spannungsprüfer-Kalibrator mit einer Genauigkeit von 0,5 %

• Hochpräzises digitales Drehmomentmessgerät zur Kalibrierung mechanischer Drehmomentschlüssel

• Kompletter Satz Standardendmaße zur Kalibrierung längenbasierter Instrumente

Systematisches Metrologiesystem

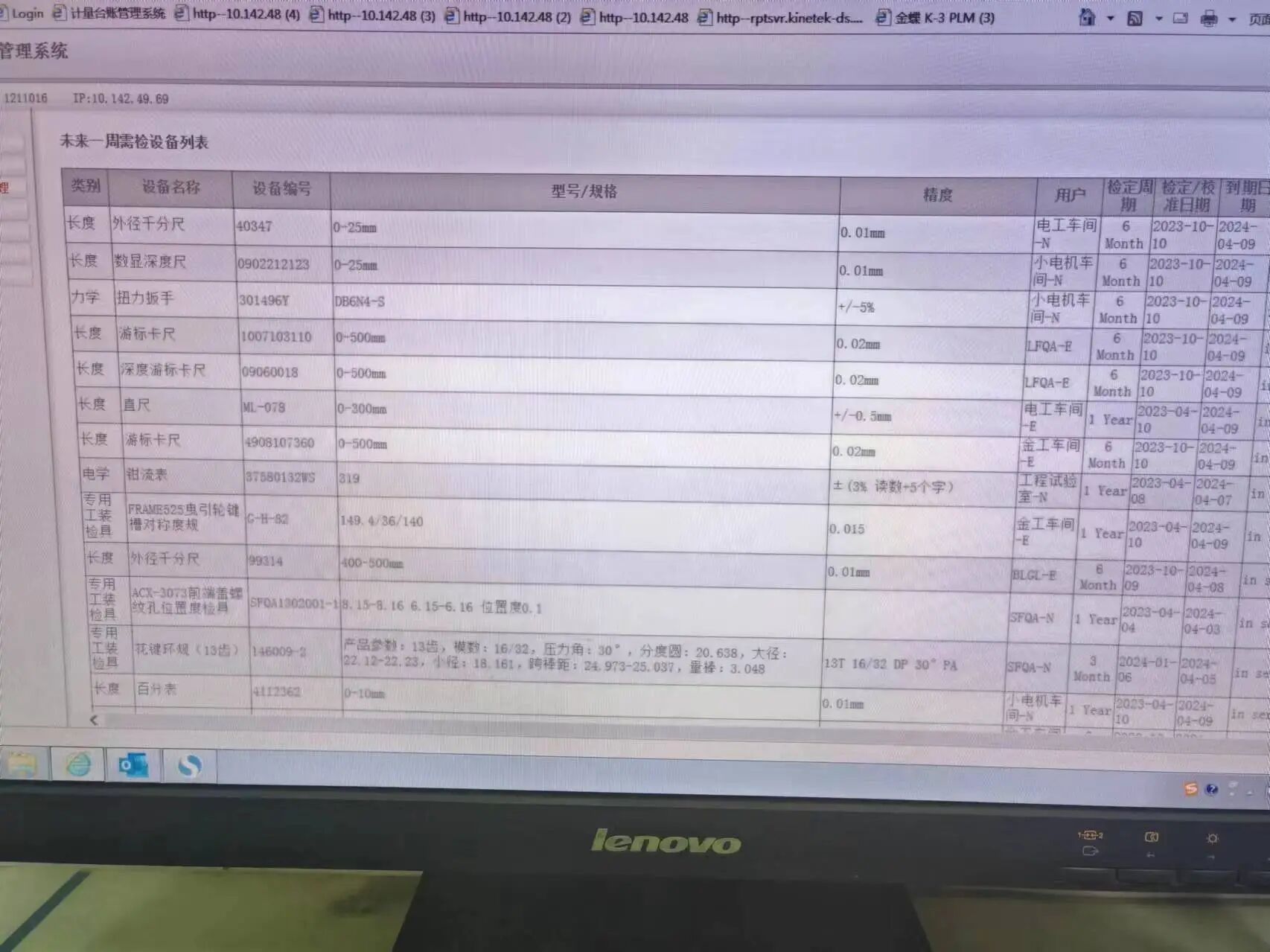

KDS verfügt über insgesamt 8.766 Teile/Sets an Werkzeugen und Geräten für die Produktionsprüfung, die alle im Messbuch-Managementsystem für eine einheitliche Verwaltung enthalten sind. Das Metrologie-Managementsystem überwacht den gesamten Prozess der Messung von Werkzeugen und Geräten, von der ersten Registrierung vor Ort über die erste Einreichung zur Inspektion, die Messtechnik im laufenden Betrieb bis hin zur Bewertung und Verwaltung im laufenden Betrieb. Das Messverwaltungsbuch ermöglicht eine effektive Überwachung des Status jedes Messgeräts, eine rechtzeitige Frühwarnung vor ungewöhnlichen Situationen, die Vermeidung von Geräteausfällen und Messungenauigkeiten und bietet so eine zuverlässige Garantie für die Gewährleistung der Genauigkeit und Zuverlässigkeit von Messgeräten und -geräten. KDS hat im zwölften Jahr in Folge null Fehler in der messtechnischen Hauptbuchverwaltung von Prüfwerkzeugen und -geräten erzielt.

Metrologie-Ledger-Management-System

Umfassendes Messtechnikmanagement

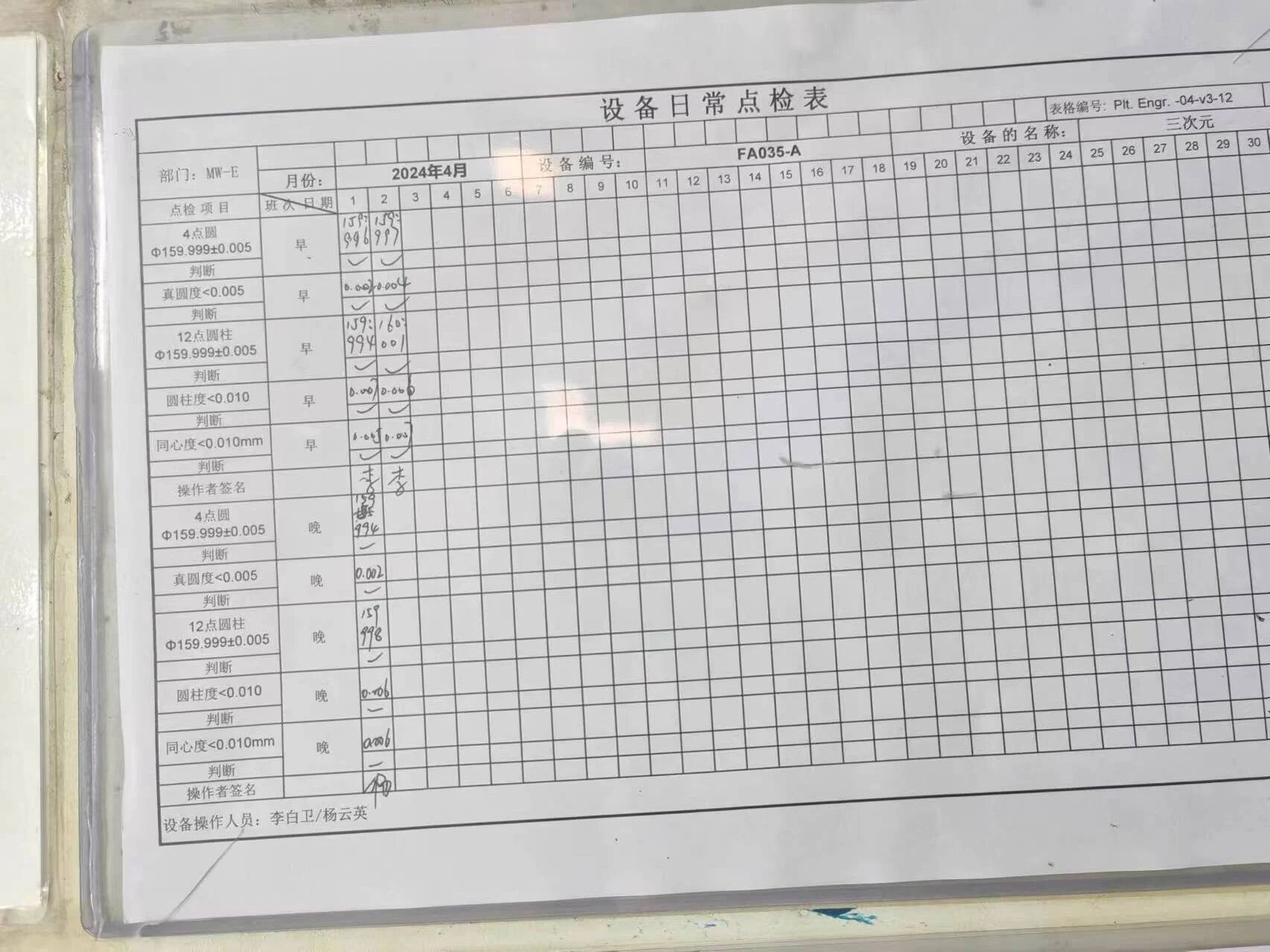

Im Hinblick auf die Verwaltung von Prüfgeräten werden auch vorbeugende Maßnahmen ergriffen, um dem Risiko von Messfehlern aufgrund von Ungenauigkeiten der Geräte zu begegnen.

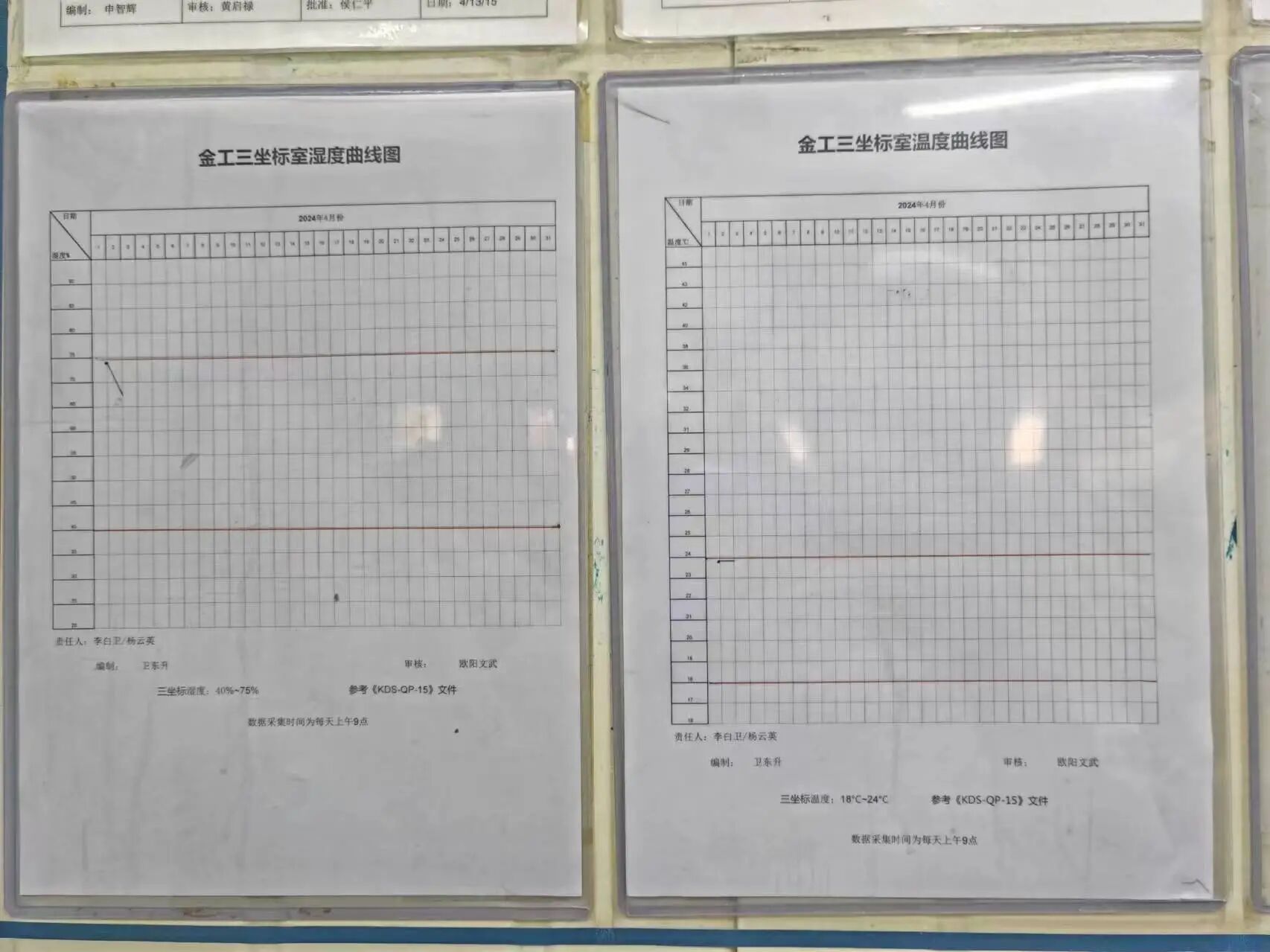

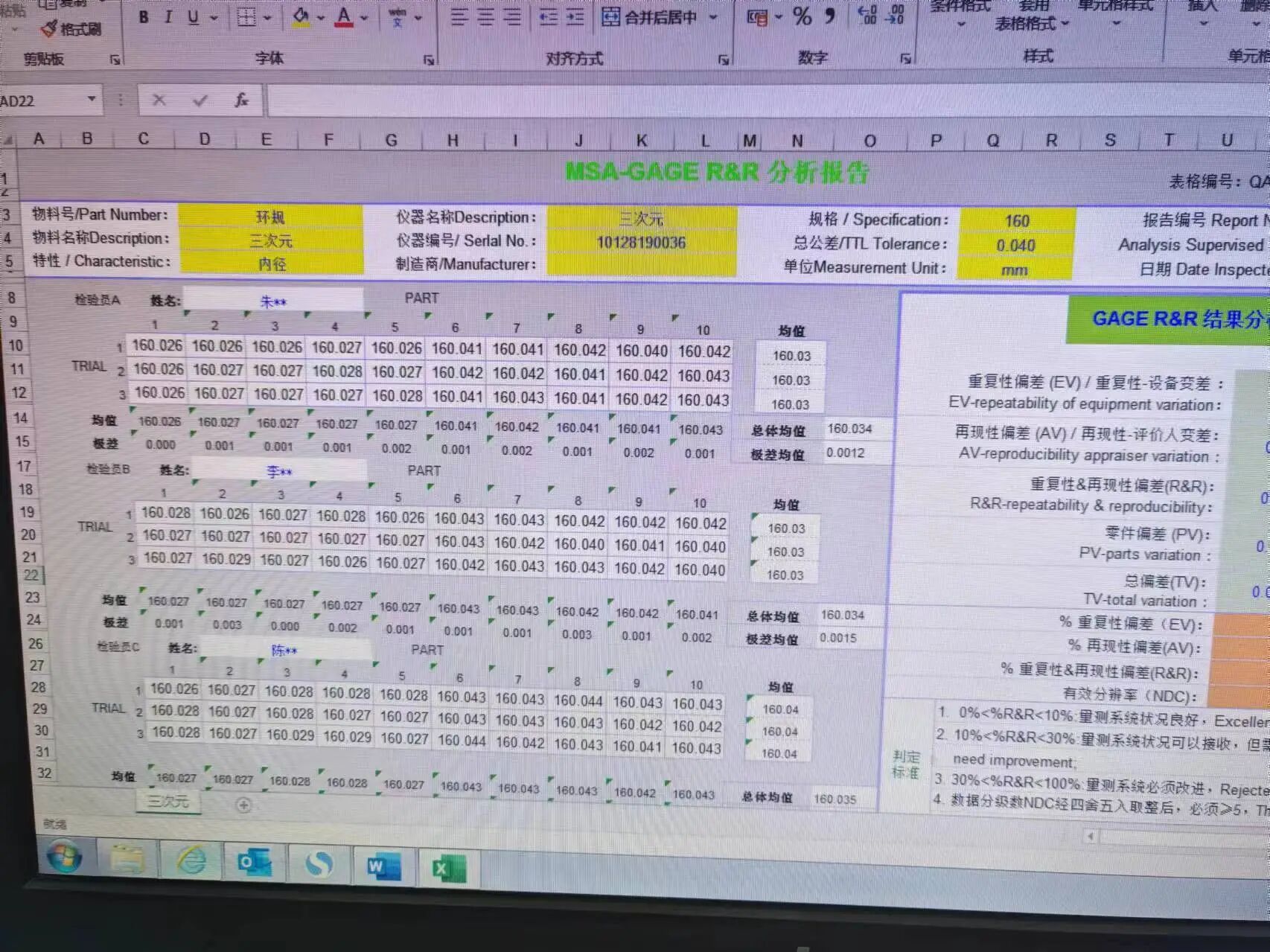

Zunächst führen Gerätebetreiber beim Starten der Geräte detaillierte Leistungsprüfungen durch, um sicherzustellen, dass sich die Geräte immer in einem normalen Zustand befinden. Gleichzeitig werden bei hochpräzisen Testgeräten die Temperatur und Luftfeuchtigkeit der Testumgebung streng gemäß den Anforderungen der Betriebsumgebung des Geräts überwacht, um die Genauigkeit und Zuverlässigkeit der Testdaten sicherzustellen. Das Unternehmen legt großen Wert auf die Talententwicklung und hat einen umfassenden und effektiven fortlaufenden Schulungsplan formuliert, um sicherzustellen, dass Gerätebediener schnell die Fähigkeiten im Umgang mit Geräten erlernen können. Im Jahr 2023 führte das Metrologielabor sechs spezielle Schulungen zur Verwendung und Vorsichtsmaßnahmen von Prüfgeräten durch und schulte 35 Backbone-Gerätebediener des Unternehmens. Für wichtige Geräte wurde ein detaillierter GAUGE R&R-Analyseplan erstellt. Im Jahr 2023 wurde eine GAUGE R&R-Analyse an mehreren wichtigen Prüfgeräten durchgeführt und die tatsächliche Abweichung lag deutlich unter den akzeptablen Abweichungsanforderungen der Geräte.

• Tägliches Gerätekontrollblatt zur effektiven Überwachung des Gerätestatus

• Effektive Überwachung von Temperatur und Luftfeuchtigkeit in der Testumgebung durch das Messlabor, um die Messgenauigkeit sicherzustellen

• Aktive Teilnahme an Schulungen zur Gerätebedienung

• Effektive MSA-GAUGE R&R-Analyse

Spezielle Messanwendungen

Zusätzlich zu herkömmlichen Prüfgeräten hat KDS als Reaktion auf die tatsächlichen Anforderungen von Motoranwendungen Messgeräte entwickelt, die auf die Leistungsmerkmale von Traktionsmaschinen zugeschnitten sind, um eine Qualitätsüberwachung der Schlüsselleistung wichtiger Komponenten durchzuführen. Zum Beispiel:

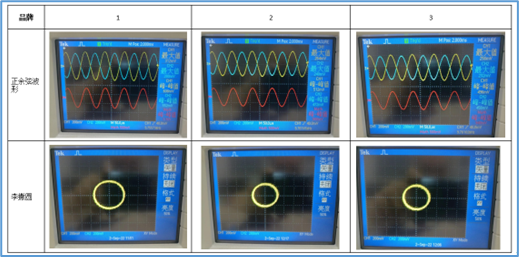

a) Encoder-Test

Unter den gleichen Bedingungen werden die Wellenformamplitude, der Spitze-zu-Spitze-Wert der Wellenform und die Lissajous-Figurenfläche von Encodern verschiedener Marken getestet, um die Entstörungsleistung und Signalauflösung der Encoder quantitativ zu vergleichen.

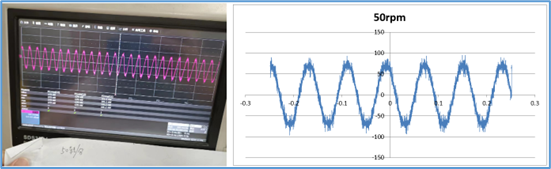

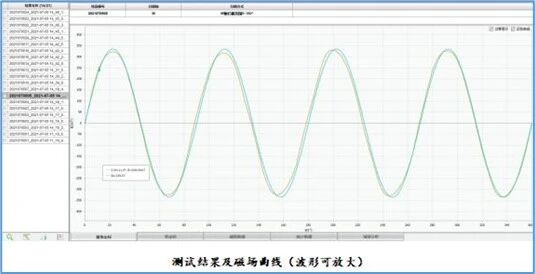

b) Prüfung der magnetischen Rotorleistung

KDS berechnet und bewertet nicht nur die Remanenz, die Koerzitivkraft, das magnetische Energieprodukt und die thermische Entmagnetisierung von Permanentmagneten während der Entwurfsphase, um eine quantitative Grundlage für die Produktauswahl zu schaffen, sondern konzentriert sich auch auf die Erforschung von Änderungen der magnetischen Induktionsintensität und der Magnetpole von Permanentmagneten während der Massenproduktionsphase.

Durch spezielle Sensoren wird die magnetische Induktionsintensität an der Rotoroberfläche bei der Drehung des Rotors erfasst und in Spannung umgewandelt. Durch die Verarbeitung und Analyse der Spannungswellenformniveaus werden die Verteilung der Magnetpole und die Stärke des Magnetfelds des Permanentmagnetrotors quantifiziert. Diese Messdaten dienen auch als wichtige Indikatoren zur Bewertung der Leistung von Traktionsmaschinen und fördern so eine kontinuierliche Verbesserung.

KDS Metrology Management stützt sich auf ein erfahrenes Team von Messtechnikingenieuren, hochpräzise Messprüfgeräte, standardisierte Verfahrensdokumente für das Messmanagement und ein systematisches Messsystemmanagement und stellt sicher, dass die Messwerte der geprüften Messwerkzeuge und -instrumente genau und zuverlässig sind und eine hervorragende Reproduzierbarkeit und Wiederholbarkeit aufweisen. Es reduziert wirksam das Qualitätsrisiko des Herstellers und des Kunden, das durch Erkennungsabweichungen verursacht wird. Das KDS Metrology Management stellt die hervorragende und zuverlässige Produktqualität der KDS-Traktionsmaschinen sicher.

Nachrichtenempfehlungen

NIDEC Elevator Motors eröffnet neues Werk in Indien

2025-12-13

Die 19. „Service Journey Across Ten Thousand Miles“ von NIDEC Elevator Motors startet heute feierlich!

2025-12-13

Durchbrechen Sie Testengpässe in der Branche mit einem unabhängig entwickelten FFT-Wellenformanalysesystem

2025-10-31

Nidec Elevator Motors: Mit dem „Weg“ des Gleichgewichts auf „Marktveränderungen“ reagieren

2025-10-21

Zusammenarbeit, um eine neue Zukunft für den intelligenten vertikalen Transport zu schaffen - Kuala Lumpur Elevator Expo

2025-09-05