Vollständige Implementierung der VSM-Verbesserung zur Erleichterung einer tiefgreifenden Lean-Produktion

2025-09-29Nach einer umfassenden Lean-Schulung für alle Mitarbeiter hat das Betriebsteam von Nidec KDS Elevator Motors VSM (Value Stream Mapping) als zentrales Tool eingeführt, um Verbesserungen im Herstellungsprozess einzuleiten. „VSM“ (Value Stream Mapping) soll Verschwendung in der Produktion identifizieren und reduzieren und uns dabei helfen, eine rahmenbasierte Denkweise und klare Handlungsanweisungen für nachfolgende Verbesserungen zu etablieren.

Wie das Sprichwort sagt: „Eine lange Reise beginnt mit kleinen Schritten, und ein riesiger Fluss entsteht aus winzigen Bächen.“ Nach Abschluss der stufenweisen VSM-Schulung ging es endlich los mit der praktischen Umsetzung!

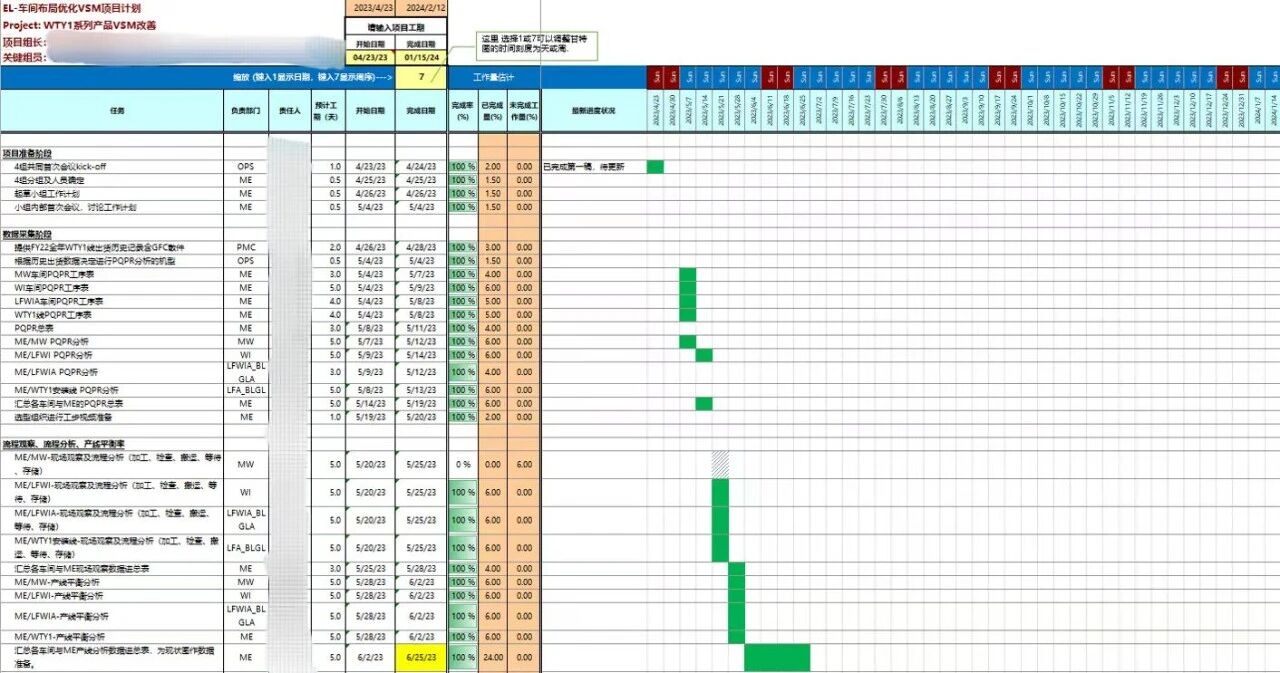

1. Projektplanung

Angesichts des langen Zyklus der Projektförderung und des Ziels, den Verbesserungsnutzen besser zu demonstrieren, wurde das Team zunächst nach Produktfamilien in vier Gruppen eingeteilt, die alle bestehenden Produktserien von KDS abdecken. Jede Projektgruppe wählte typische Produkte innerhalb der entsprechenden Produktfamilie aus, führte eine eingehende Analyse ihres gesamten Prozesses durch und formulierte einen Projektförderungsplan.

2. VSM-Analyse

Es wurden abteilungsübergreifende Verbesserungsteams gebildet und Rollen entsprechend den Schwerpunkten des Value Stream Mapping zugewiesen. Die Abteilungen PMC (Production & Material Control) und Production waren für die Erfassung der Informationsflussdaten verantwortlich, während die Abteilung ME (Manufacturing Engineering) für die Erfassung der Materialflussdaten zuständig war. Gemeinsam erstellten sie die aktuelle Wertstromkarte.

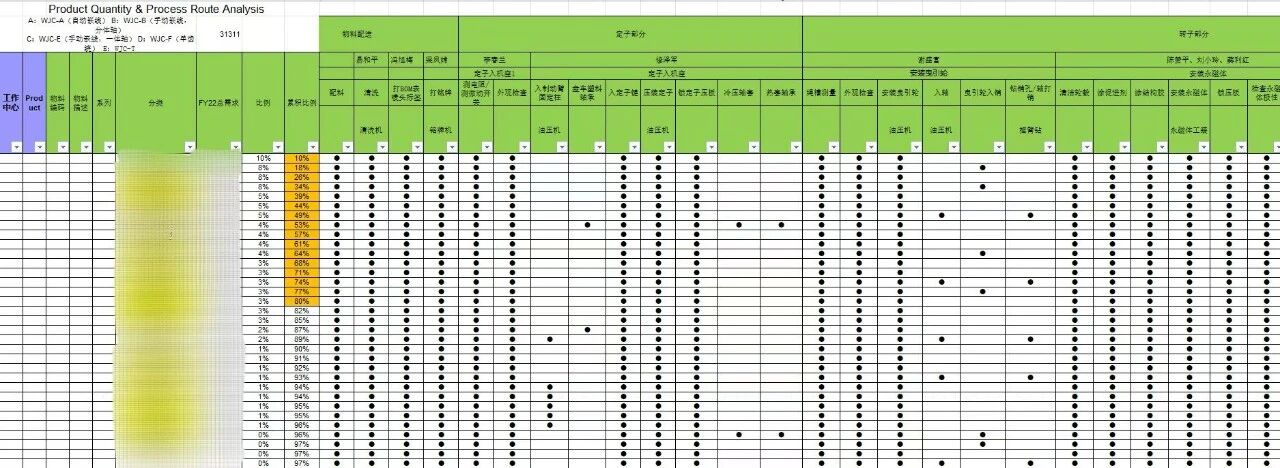

3. PQPR-Analyse

Durch die PQPR-Analyse (Product Quantity Process Routing) identifizierte das Team Prozessunterschiede zwischen verschiedenen Produkten, klassifizierte die Produkte und ordnete Produktionslinien rational an, um die Produktionseffizienz zu verbessern.

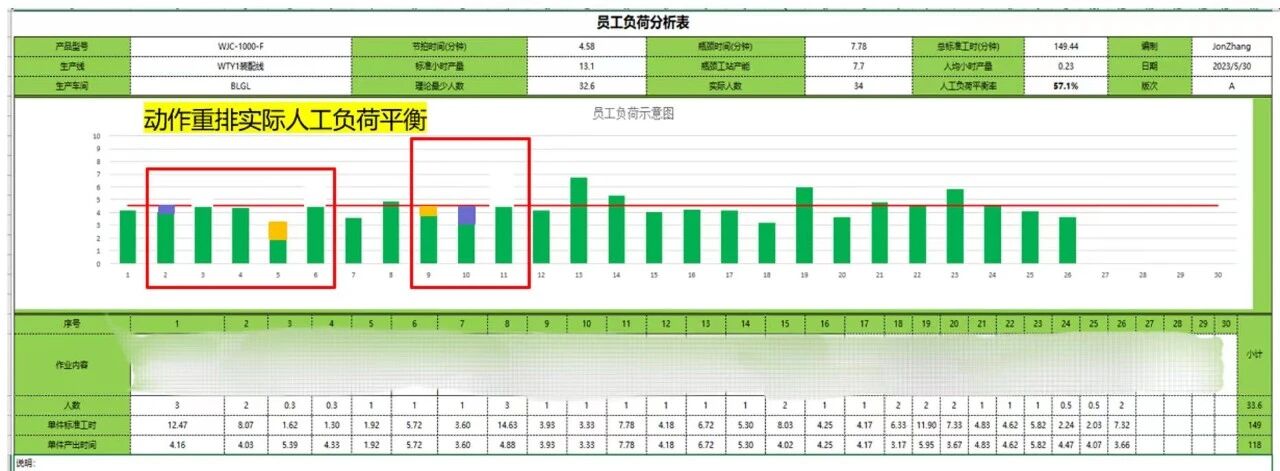

4. Analyse der Mitarbeiterauslastung

Durch die Kombination der Wertstromkarten und Karten des aktuellen Zustands der wichtigsten analysierten Maschinenmodelle sowie der sechs Prinzipien schlanker Wertströme (Fluss schaffen, Durchlaufzeit verkürzen, Verschwendung reduzieren, Lagerbestände senken, Personalauslastung verbessern und Raumnutzung verbessern) identifizierte das Team Verbesserungsmöglichkeiten durch eine vorläufige VSM-Analyse.

Die Arbeitsbelastung der Mitarbeiter ist ein grundlegendes Element bei der Kapazitätsverbesserung. Aufgrund inkonsistenter Zykluszeiten zwischen den Prozessen war die tatsächliche Leistung relativ gering. Die ME-Abteilung nutzte die Erfahrungen aus früheren Verbesserungen der Linienverteilung und übernahm die Führung bei der Förderung von Initiativen zur Verbesserung der Arbeitsbelastungsverteilung der Mitarbeiter in der Produktionslinie. Durch die Anwendung des ECRS-Prinzips (Eliminate, Combine, Rearrange, Simplify) zur Prozessoptimierung erreichte die Auslastungsquote der Mitarbeiter über 82 %.

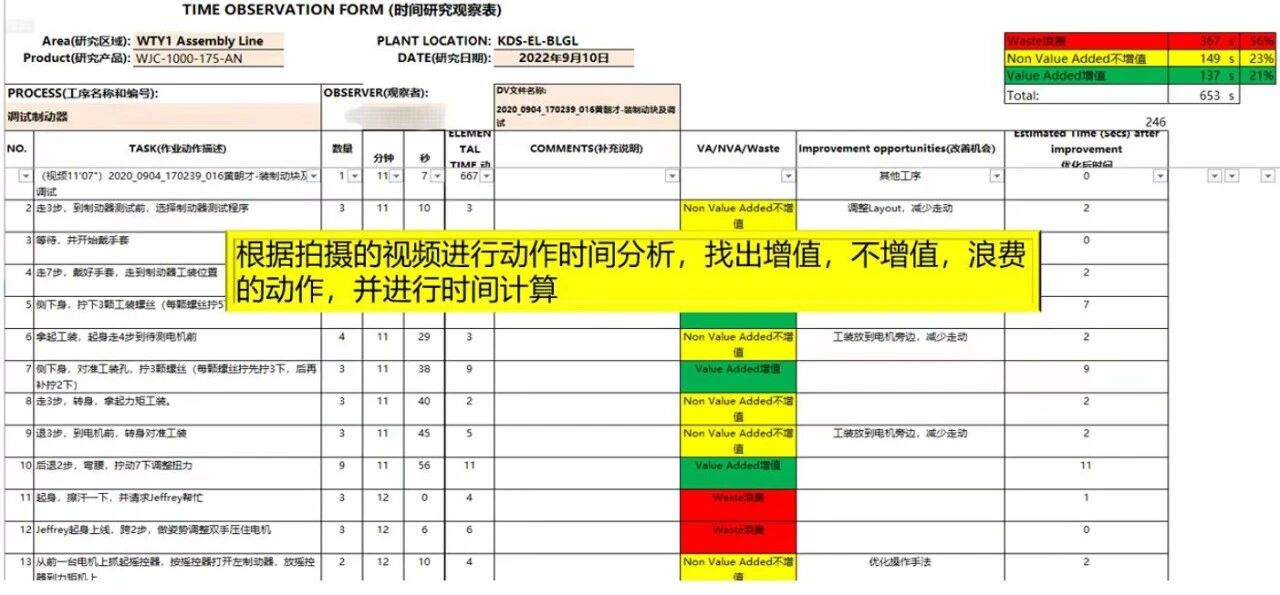

5. Zeitanalyse

Als frühestes intern eingeführtes systematisches Verbesserungsinstrument hat die Zeitanalyse solide Verbesserungserfahrungen gesammelt. Es spielte auch eine Vorreiterrolle bei der gesamten VSM-Verbesserungsbemühungen – es diente sowohl als Fortsetzung früherer Verbesserungen als auch als Verbindung zu nachfolgenden projektspezifischen Verbesserungen. Die Verbesserungsteams beauftragten engagiertes Personal, die Abläufe der Mitarbeiter in jedem Prozess gemäß den Standardarbeitszeitgrundsätzen zu filmen. Teammitglieder und sogar Mitarbeiter an vorderster Front überprüften gemeinsam wiederholt die Videos, zerlegten und analysierten die Arbeitsabläufe und führten ein gemeinsames Brainstorming durch, um Verbesserungsmöglichkeiten zu identifizieren und Vorschläge vorzuschlagen, um schließlich einen Verbesserungsplan zu formulieren.

6. Kartierung der zukünftigen Wertstromkarte und Streben nach ihrer Verwirklichung

Basierend auf den Analyseergebnissen und Verbesserungszielen der Teams wurde nach Bestätigung der Verbesserungsrichtungen und -pläne die entsprechende Wertstromkarte für den zukünftigen Zustand erstellt. Gestützt auf den aus der Zeitanalyse abgeleiteten Verbesserungsplan förderte und verfolgte das Team aktiv die Umsetzung aller Verbesserungsaufgaben und überprüfte den Verbesserungsfortschritt und die Ergebnisse in wöchentlichen Besprechungen.

Nach der Umsetzung dieser Reihe von Verbesserungsmaßnahmen und der Optimierung des Wertstroms stieg die Effizienz der Werkstatt um 15 % und die Arbeitszeit verringerte sich um 10 %. Wir werden weiterhin Verbesserungen anstreben, um die Werkstatteffizienz weiter zu steigern.

Der Zweck der VSM-Verbesserung besteht darin, einen insgesamt kontinuierlichen Fluss für die Pull-Produktion zu etablieren, Verschwendung umfassend zu beseitigen und sie weitestgehend zu minimieren. Dies ist keine einmalige Aktivität – Abfall ist in der Fabrik allgegenwärtig und Verbesserungen sind endlos. Wir werden die Erkenntnisse aus jeder Verbesserungspraxis zusammenfassen, von spezifischen Punkten auf das Gesamtbild ausdehnen, Schlussfolgerungen voneinander ziehen, um weitere Verbesserungsmöglichkeiten zu identifizieren, und systematisches Lernen als Orientierungshilfe nutzen, um Ziele zu klären und voranzukommen. Es erfordert, dass die Teammitglieder das Fundament festigen, gemeinsam an Verbesserungen arbeiten und die Wettbewerbsfähigkeit des Unternehmens kontinuierlich steigern, um letztlich den Kunden zum Erfolg zu verhelfen!

Nachrichtenempfehlungen

NIDEC Elevator Motors eröffnet neues Werk in Indien

2025-12-13

Die 19. „Service Journey Across Ten Thousand Miles“ von NIDEC Elevator Motors startet heute feierlich!

2025-12-13

Durchbrechen Sie Testengpässe in der Branche mit einem unabhängig entwickelten FFT-Wellenformanalysesystem

2025-10-31

Nidec Elevator Motors: Mit dem „Weg“ des Gleichgewichts auf „Marktveränderungen“ reagieren

2025-10-21

Zusammenarbeit, um eine neue Zukunft für den intelligenten vertikalen Transport zu schaffen - Kuala Lumpur Elevator Expo

2025-09-05