DMAIC – Erleichterung der kontinuierlichen Qualitätsverbesserung bearbeiteter Teile

2025-09-19Im Einklang mit der Qualitätspolitik und der Managementphilosophie des Unternehmens „Sich selbst zufriedenstellen, Kunden zufrieden stellen, ehrlich und vertrauenswürdig sein und nach Exzellenz streben“ versorgen wir unsere Kunden kontinuierlich mit Produkten höherer Kosteneffizienz und stabilerer Qualität. In der Bearbeitungswerkstatt kam es kürzlich zu einem Phänomen, bei dem die Schlüsselabmessungen oder geometrischen Toleranzen einiger Schlüsselprozesse nach der Bearbeitung instabil waren und die 6-Sigma-Steuerungsanforderungen nicht erfüllten. Darauf legt die Unternehmensleitung großen Wert und hat die Werkstatt zur Einrichtung einer Arbeitsgruppe zur Werkstattqualitätsverbesserung angeregt. Diese Task Force besteht aus Leitern relevanter Abteilungen, relevanten Ingenieuren, Teamleitern und Mitarbeitern an vorderster Front in der Produktion. Durch den Einsatz der DMAIC-Methode der 6-Sigma-Verbesserung wurde eine umfassende Qualitätsverbesserungskampagne gestartet. Durch eine Reihe von Verbesserungsaktivitäten wie Hintergrunduntersuchungen, Datenerfassung, Problemzusammenfassung, Ursachenanalyse und Formulierung kurz- und langfristiger Verbesserungsmaßnahmen wurde die Qualitätsverbesserungsarbeit vollständig durchgeführt. Diese Verbesserungsaktivität hat die praktische Fähigkeit von Basismanagern und Mitarbeitern umfassend verbessert, die 6-Sigma-Verbesserungstools parallel zu verstehen, anzuwenden und zu fördern. Es trägt dazu bei, die Schwankungen und Schwankungen der Qualitätsmerkmale bearbeiteter Teile zu reduzieren, wodurch die Fertigungsqualität von Motoren insgesamt verbessert wird und Kunden qualitativ hochwertigere Produkte bereitgestellt werden können.

Der DMAIC-Verbesserungsprozess umfasst fünf Phasen: Definieren, Messen, Analysieren, Verbessern und Kontrollieren. Diese fünf Phasen stellen eine prozessübergreifende Qualitätsverbesserungsmethode dar und jede Phase besteht aus mehreren Arbeitsschritten. Das Folgende ist eine kurze Beschreibung der Verbesserung des Problems, dass die Koaxialität der vorderen und hinteren Lagerkammern und der Rundlauf der Endfläche der Baugruppe nach der Montage der doppelt gestützten Maschinenbasis und der Lagerkammerbaugruppe instabil sind:

01 Definieren

Die relevanten Teammitglieder hielten ein spezielles Treffen zur Qualitätsverbesserung ab und definierten mithilfe eines Brainstormings die Verbesserungsziele des Teams:

• a) Problem: Die Koaxialität der feinbearbeiteten Innenbohrung des Lagersitzes der doppelt gelagerten Maschinenbasisbaugruppe ist instabil. Nach der Montage führt dies dazu, dass die Unrundheit der Lagerkammer der gesamten Maschinenbasis die Toleranz überschreitet, was nicht den Zeichnungsanforderungen entspricht.

• b) Verbesserungsziel: Die Fehlerrate beträgt weniger als 200 PPM und der Rundlauf der Lagerkammer beträgt weniger als 0,05 mm.

02 Messen

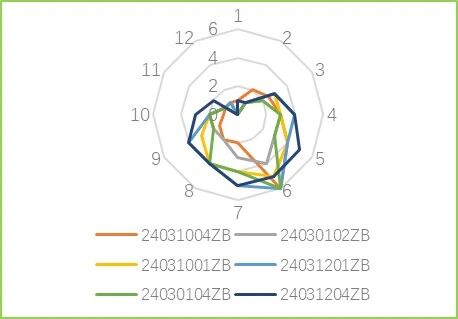

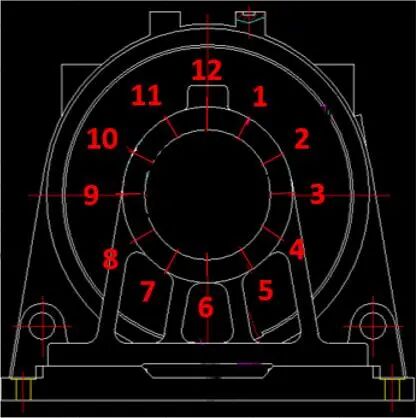

Das Verbesserungsteam entwarf eine Tabelle mit qualitätsbeeinflussenden Parametern im Zusammenhang mit dem Bearbeitungsprozess. Gemäß dieser Tabelle sammelten die Bediener der entsprechenden Prozesse Daten, einschließlich Prozess- und Prozesszerlegung, Schnittparametereinstellungen, Schlüsselparametereinstellungen von Werkzeugen und Vorrichtungen, Positionierungs- und Spannkrafteinstellungen und andere damit verbundene Parameter. Nach Abschluss der Datenerfassung wird mithilfe eines Radardiagramms eine objektive Bewertung der Wirksamkeit des aktuellen Messsystems vorgenommen.

• A. Auswertungsparameter definieren

Listen Sie mithilfe des Ursache-Wirkungs-Fischgrätendiagramms für ein Brainstorming die möglichen Ursache-Einflussfaktoren in 5M2E (Mensch, Maschine, Material, Methode, Messung, Umwelt, Energie) auf und sammeln Sie Quelldaten in Form einer Liste. Zum Beispiel der Zusammenhang zwischen Spannkraft und Verformung, der Zusammenhang zwischen Maschinengeschwindigkeit und Schnittparametereinstellungen sowie die Genauigkeitsparameter der Werkzeugmaschine.

• B. Daten sammeln

Nachdem Sie die wichtigsten Qualitätsmerkmale und wichtigsten Prozess-Output-Variablen bestätigt haben, ermitteln Sie die wichtigsten Prozess-Input-Variablen. Der Verfahrenstechniker leitet die Mitarbeiter bei der Datenerfassung an.

• C. Messdaten auswerten

Berechnen Sie auf der Grundlage der aus den wichtigsten Prozessvariablen gesammelten Quelldaten statistische Daten wie Mittelwert, Varianz und Standardabweichung. Zeichnen Sie zur weiteren Analyse ein Pareto-Diagramm, ein X/R-Kontrolldiagramm oder ein Radardiagramm. Anhand des Datenradardiagramms können wir beispielsweise erkennen, dass die Unrundheit des Innenlochs des Lagersitzes der Maschinenbasisbaugruppe durch die Verformung des Innenlochs des Lagersitzes verursacht wird. Basierend auf dieser Schlussfolgerung können wir die Ursachen gezielt analysieren.

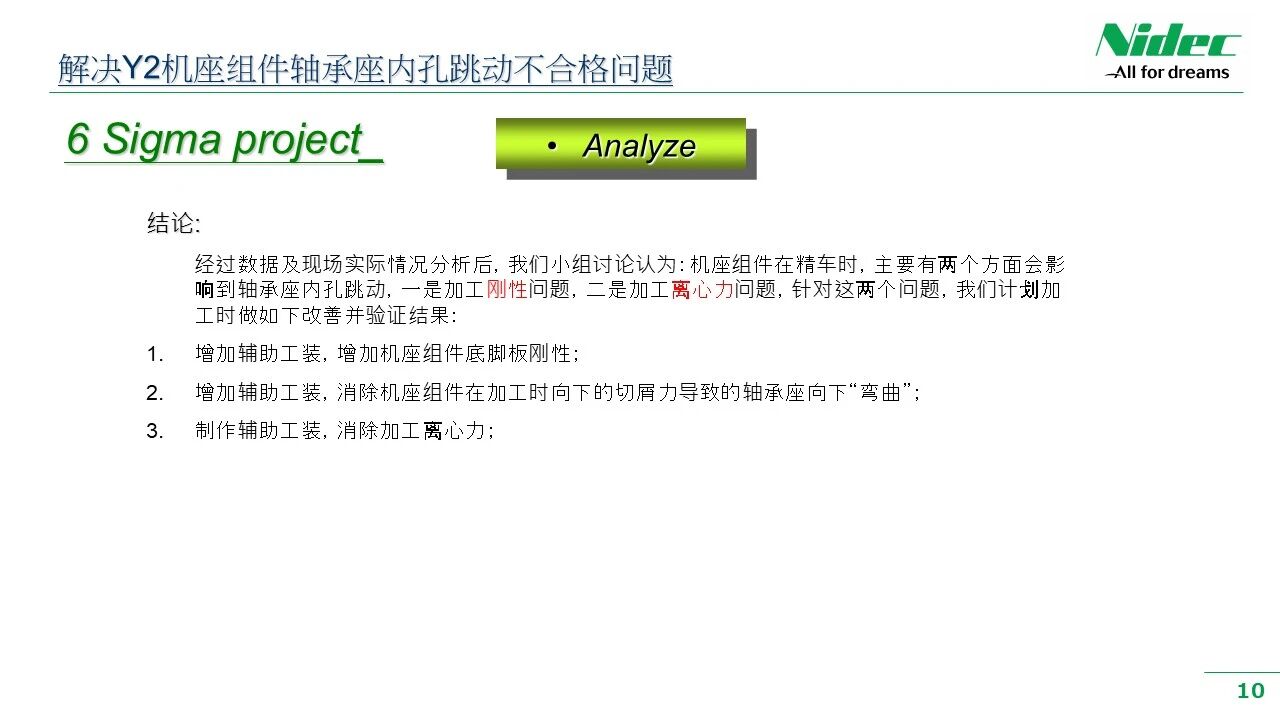

03 Analysieren

Das Team verwendet Analysetools wie PFMEA (Process Failure Mode and Effects Analysis) und Fischgrätendiagramme, um eine eingehende Ursachenanalyse der gesammelten Daten durchzuführen und die Grundursache zu finden. Dazu gehört die Identifizierung der Datenverteilung, Änderungstrends, die Identifizierung von Ausreißern, die Analyse der Beziehung zwischen Prozessvariablen und die Ermittlung der Grundursachen potenzieller Probleme. Indem das Team den Zusammenhang zwischen Problemen und Ursachen herstellt, kann es ein tiefes Verständnis für die Natur des Problems entwickeln und eine Grundlage für die Formulierung effektiver Lösungen legen. Durch die Analyse des Radardiagramms der Rundlaufdaten des Innenlochs des Lagersitzes können wir beispielsweise den Schluss ziehen, dass die Ursachen dieses Problems im Einfluss der Bearbeitungssteifigkeit und der Bearbeitungszentrifugalkraft auf den Rundlauf liegen. Gemäß dem DOE-Prinzip (Design of Experiments) wird ein Verbesserungsplan entwickelt, um zu überprüfen, ob die Ursachenhypothese gültig ist, und dann wird die Grundursache gefunden.

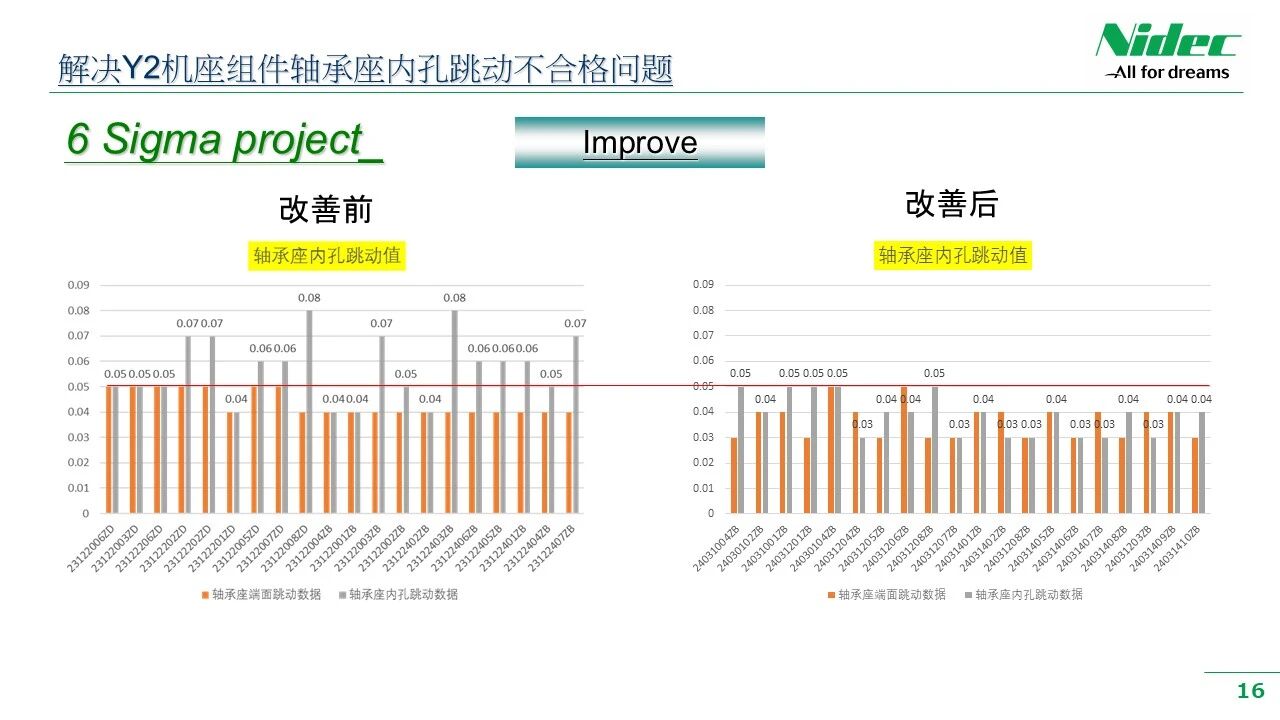

04 Verbessern

Basierend auf den Ergebnissen der Analyse und Verifizierung schlägt das Team zielgerichtete Lösungen vor und setzt diese um. Dies kann Prozessoptimierung, Technologieaktualisierung, Betriebsverbesserung und andere Aspekte umfassen. Es ist wichtig, dass das Team die Wirksamkeit der Lösungen überprüft, um sicherzustellen, dass sie im tatsächlichen Betrieb die erwarteten Ergebnisse erzielen können. Sobald die Verifizierung erfolgreich ist, aktualisiert das Team die Prozessbeschreibung und die Betriebsmethoden, um sicherzustellen, dass die neuen Lösungen standardisiert werden können und die Verbesserungsergebnisse im gesamten Bearbeitungsprozess gefördert werden können. Bei der Lösung des Rundlaufproblems der Maschinenbasisbaugruppe der Y2-Serie schlug unser Team beispielsweise gezielte Lösungen auf der Grundlage der in der Analysephase analysierten Ergebnisse vor. Zu diesen Lösungen gehören das Hinzufügen von Stützpunkten an der aufgehängten Position des Lagersitzes, das Anbringen von Stahlplatten an den Füßen des Maschinensockels zur Erhöhung der Steifigkeit und das Anbringen von Gegengewichten gegenüber den Füßen des Maschinensockels. Anschließend wurden nacheinander Probeverarbeitungsüberprüfungen durchgeführt, um zu bestätigen, dass die Verarbeitungsüberprüfungsdaten den erwarteten Zielen des Teams entsprachen, und schließlich wurde eine wirksame Lösung gefunden.

05 Kontrolle

Die Kontrollphase ist das letzte Glied der DMAIC-Methode und auch der Schlüssel zur Sicherstellung der Nachhaltigkeit der Verbesserungsergebnisse. In dieser Phase wird das Team einen Kontrollplan formulieren und umsetzen, der Prozessüberwachung, abnormale Handhabung und kontinuierliche Verbesserung umfasst. Durch die regelmäßige Überwachung der Prozessleistung und die Anpassung der Kontrollstrategie kann das Team sicherstellen, dass sich der Prozess immer in einem kontrollierten Zustand befindet, und verhindern, dass das Problem erneut auftritt.

Durch die gezielte Anwendung des Six Sigma DMAIC-Verbesserungstools in mehreren Verbesserungsteams der Zerspanungswerkstatt wurden das Bewusstsein und die praktische Fähigkeit aller Mitarbeiter verbessert, dieses Tool kontinuierlich zur Verbesserung der Prozessqualität einzusetzen. Es hat die Innovations- und Verbesserungsdynamik aller Mitarbeiter in der Werkstatt angeregt, die umfassende und tiefgreifende Anwendung der DMAIC-Methode in zukünftigen Verbesserungsprojekten gefördert, die Fähigkeit aller Mitarbeiter in der Bearbeitungswerkstatt, Qualitätsprobleme zu analysieren und zu lösen, erheblich verbessert und es den Mitarbeitern ermöglicht, Spaß am Lernen, Üben und Genießen der Verbesserungsergebnisse im Verbesserungsprozess zu haben.

Nachrichtenempfehlungen

NIDEC Elevator Motors eröffnet neues Werk in Indien

2025-12-13

Die 19. „Service Journey Across Ten Thousand Miles“ von NIDEC Elevator Motors startet heute feierlich!

2025-12-13

Durchbrechen Sie Testengpässe in der Branche mit einem unabhängig entwickelten FFT-Wellenformanalysesystem

2025-10-31

Nidec Elevator Motors: Mit dem „Weg“ des Gleichgewichts auf „Marktveränderungen“ reagieren

2025-10-21

Zusammenarbeit, um eine neue Zukunft für den intelligenten vertikalen Transport zu schaffen - Kuala Lumpur Elevator Expo

2025-09-05